日本HPの昭島工場見学ツアーに参加し PCの製造ライン等を見てきました

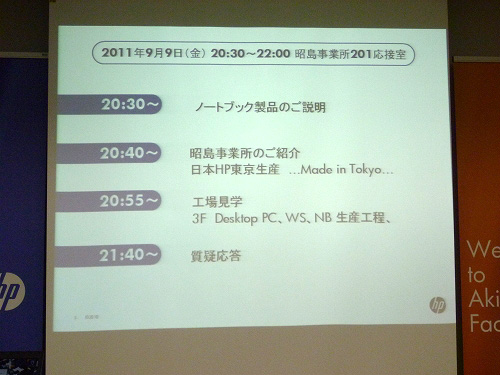

昨日(2011年9月9日)、東京都昭島市にある日本HPのPC製品生産拠点、

「昭島工場」で開催された工場見学ツアーに参加して来ました。

これまでも日本HPでは幾つかのPC製品を日本国内で生産していましたが、

2011年8月8日からビジネスノートPCの国内生産を開始。

その生産開始を記念して工場見学ツアーを実施されるという事で、

今回生産が開始された実機(法人モデル)や工場内の生産ラインの様子を見てきました。

本来ならば撮影は一切禁止だそうですが、今回は人を出さなければ撮影OKという事でしたので、

撮影してきた工場内の写真を掲載します。(写真多めです)

とりあえず、昭島駅から。

昭島駅へは自分のところからは40分くらいで着くのですが、方向音痴な私。

昭島駅へ向かう電車からしっかり迷い・・

駅員さんに尋ねながらなんとか到着する事ができました。

しかし昭島駅を出たところから、また方向音痴が発揮されはじめます。

pdfで詳しい道程を聞いていたのにもかかわらず、そしてグーグルマップを見ていたのにも関わらず、

最初全然逆の方向へ行ってしまいました。

そして結構遠い・・

晩の見学だったので人通りもまばらです。

ようやく日本HPの昭島工場へ到着です。

暗くてきれいに撮れないのが残念ですが、一応撮影。

工場見学の前に、法人ノートPCの実機展示や法人モデルの製品説明などが行なわれ・・

ここでも実機の写真や、プレゼンの内容などを沢山撮影したのですが、

工場見学とは直接関係がないのでここでは省きます。

(また別の機会に掲載します)

工場見学の前に、昭島工場の工場長による挨拶と、

これまでの昭島工場の歩みについての簡単な解説がありました。

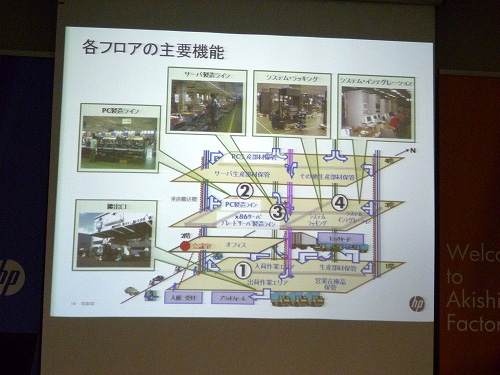

フロアの案内です。

4Fに世界中から集められた部品が保管。

その部品が3Fへ送られ、HPのPC製品が製造されるのだそうです。

今回は3Fで行なわれている製品製造の様子を見に行きます。

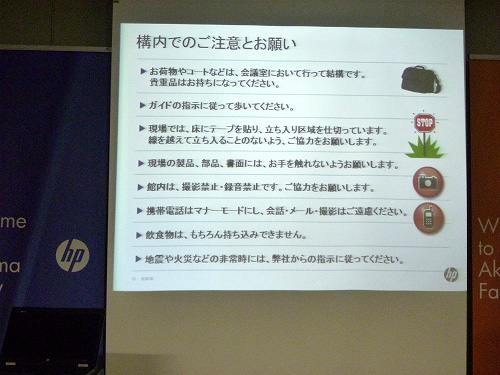

構内での注意。

本来ならば撮影などは一切禁止らしいのですが、今回は許可との事です。

構内はPC製品特有の匂いが充満しており、ちょっと頭が痛くなってしまいました。

昔会社に居た頃も体調がイマイチの時は、

サーバーが沢山設置された部屋に入ると、頭痛が起こる事が多かったんですよね。

ここから、工場見学と工場長による各ラインの説明が始まります。

荷物用エレベーター。

ここから部品などが沢山運ばれてきます。

アセンブリー。

主にパーツの組み立てを行なうラインです。

4ラインにわかれており、1つのラインには大体7~10人の作業者が配置されています。

これらのラインで一日あたり約6000台の生産能力があるそう。

ちなみにHPの製品は非常にカスタマイズの幅が広く、約2万~17万通りの組み合わせがあります。

それだけ数が多いとミスも出そうですが、

使用される部品はバーコード管理されている為、部品の選択を誤ったり、

必要な部品が無い場合はエラーメッセージが表示されて先に進めないようになっているそうです。

バーコードによる管理はミスを防ぐだけでなく、ペーパーレス化でエコにも繋がります。

こちらで受注を管理。

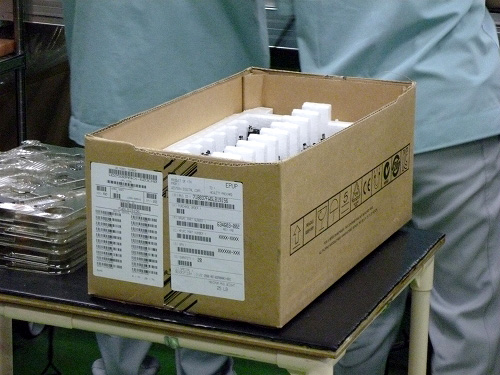

HDDが沢山はいった箱。

HDDへネジを取り付けています。

次にプリテスト(初期動作試験)。

こちらでは組みあがったPC製品の動作試験が行なわれます。

専用のソフトウェア等(診断プログラムやハードウェア構成情報など)を

ネットワーク経由でPCのHDDへダウンロードしてテストします。

診断プログラムでは、製品の構成がオーダー構成と合致しているかどうかが電気的に比較されるので、

ここでオーダーと異なる構成の製品がパスする事はありえないそうです。

また機能検査も同時に行なわれます。

オペレーターはモニタやスピーカーから出される指示に従い、

対話形式でテストを進めていきます。

上はデスクトップ製品用との事。

テストを終えたマシンは、次のラインに運ばれていきます。

次にラン イン(連続動作試験)と、ソフトウェアのインストール。

初期動作試験を終えたPCは、

ここで高負荷テストなどによる動作試験が行なわれます。

写真は負荷テスト中のマシンです。

負荷テスト後は、OSやアプリケーションなどのソフトウェアが自動でインストールされます。

テストからソフトウェアのインストールまで人手を解しません。

動作試験からソフトのインストールを終えるまでの時間は約2.5~8時間かかるとの事です。

そして次は抜き取り検査。

ここではユーザーの使用状況を想定してその環境を再現し、抜き取りテストが実施されます。

外付けデバイスの認識テストや、実際にプリンターを接続してテスト印字したり、

その他マイクやスピーカー、ライティングソフトによる書き込みテスト等・・

荷重テストなどもおこなわれます。

心がけよう1作業1チェックのポスター。

そして梱包。

ここでは製品のクリーニングや外観検査、

そして付属品の員数検査や添付、箱詰め、そして保証書やラベルが貼られます。

製品はかなり重そうです。

ここまでの肯定はどちらかというとハイテクな感じではなく、

手作り感あふれる・・などと工場長がおっしゃってましたが、たしかにそうだと思いました。

この機械に通すと、自動でHPのテープが貼られます。

このテープ。

ちょっと欲しかったりします。

こちらは振動試験機。

輸送時の振動耐久を確認するため、

時速100kgで1000kmを走ったのと同じ状態を作り、テストを行ないます。

この試験機はHP業界基準のものではなく、

昭島工場のみで取り入れられた独自のテストとの事。

万が一、輸送中に不具合が起こっては行けないという事で、

このようなテストが実施されているのだそうです。

こういったテスト基準は業界で最も過酷といわれており、

そのテストを通過したものだけがHPブランドを名乗る事ができるのだとか。

全ての工程が完了すると、ここから運ばれていきます。

(写真はダンボールが積まれていますが)

こういった数々の工程を得て、製品の注文から基本5営業日納品が厳守されます。

PCの製造工程とは直接関係のない話ですが・・

こちらはダンボールでできたパレット。

製品などを床に設置したりする際に、底に敷くものです。

従来使用していた木製のパレットと比較し、

こちらを導入する事により、購買や排気などのコスト削減の他、

100%のリサイクルが実現するなどエコにも繋がります。

木製のものよりも軽いので持ち運びも楽です。

工場内のライトも節電の為に間引きされています。

とはいっても、従来の電磁式からインバーター式へ機器を交換するなどの工夫により、

明るさは変わっていないとの事。

操業比重を昼間から夜間や週末へシフトする事による節電も行なっているそうですが、

節電に関しては、来週から緩和されるとの事でした。

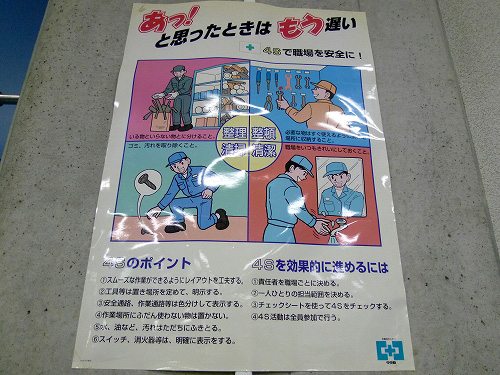

工場内にはこのようなポスターがあちこちに貼られていました。

という感じの工場見学でした。

製品がどのようにして製造・出荷されているのかについて、

言葉でなく実際にラインを目にする事で、HPの製品品質への拘りが良くわかるツアーだったと思います。

東京で生産する事のメリットについて、

これまで曖昧にしか理解していなかった自分の認識を深める良い機会でもありました。

こういったものはあまり見れるものではないので、

自分的にはとても興味深く面白いものでした。

HPの社員の方々、スタッフの皆様、本当にどうも有り難うございました。